Los métodos generalizados de análisis de riesgos, se basan en estudios de las instalaciones y procesos mucho más estructurados desde el punto de vista lógico-deductivo que los métodos comparativos. Normalmente siguen un procedimiento lógico de deducción de fallos, errores, desviaciones en equipos, instalaciones, procesos, operaciones, etc. que trae como consecuencia la obtención de determinadas soluciones para este tipo de eventos.

Existen varios métodos generalizados. Los más importantes son:

- Análisis "What if ...?"

- Análisis funcional de operabilidad, HAZOP

- Análisis de árbol de fallos, FTA

- Análisis de árbol de sucesos, ETA

- Análisis de modo y efecto de los fallos, FMEA

Análisis "What if ...?": ¿Qué pasaría si ...?

Consiste en el planteamiento de las posibles desviaciones en el diseño, construcción, modificaciones y operación de una determinada instalación industrial, utilizando la pregunta que da origen al nombre del procedimiento: "¿Qué pasaría si ...?". Requiere un conocimiento básico del sistema y cierta disposición mental para combinar o sintetizar las desviaciones posibles, por lo que normalmente es necesaria la presencia de personal con amplia experiencia para poder llevarlo a cabo.

Se puede aplicar a cualquier instalación o área o proceso: instrumentación de un equipo, seguridad eléctrica, protección contra incendios, almacenamientos, sustancias peligrosas, etc. Las preguntas se formulan y aplican tanto a proyectos como a plantas en operación, siendo muy común ante cambios en instalaciones ya existentes.

El equipo de trabajo lo forman 2 o 3 personas especialistas en el área a analizar con documentación detallada de la planta, proceso, equipos, procedimientos, seguridad, etc.

El resultado es un listado de posibles escenarios o sucesos incidentales, sus consecuencias y las posibles soluciones para la reducción o eliminación del riesgo. Se presenta un ejemplo aplicado a un proceso continuo de fabricación de fosfato diamónico, (PAD) mediante la reacción de ácido fosfórico con amoníaco. El PAD es inocuo, sin embargo, si se reduce la proporción de fosfórico, la reacción no es completa y se desprende amoníaco, mientras que si se reduce el amoníaco, se desprende un producto seguro pero indeseable.

¿Qué pasaría si ...? |

Consecuencia |

Recomendaciones |

| ¿... se suministra un producto de mala calidad? | No identificada | -- |

| ¿... la concentración de fosfórico es incorrecta? | No se consume todo el amoníaco y hay una fuga en la zona de reacción | Verificar la concentración de fosfórico antes de la operación |

| ¿... el fosfórico está contaminado? | No identificada | -- |

| ¿... no llega fosfórico al reactor? | El amoníaco no reacciona. Fuga en la zona de reacción | Alarma/corte del amoníaco por señal de falta de flujo en la línea de fosfórico al reactor |

| ¿... demasiado amoníaco en el reactor? | Exceso de amoníaco. Fuga en la zona de reacción | Alarma/corte del amoníaco por señal de falta de flujo en la línea de fosfórico al reactor |

Análisis por Árbol de Fallos, AAF: Fault tree analysis, FTA

El Análisis por Árboles de Fallos (AAF), es una técnica deductiva que se centra en un suceso accidental particular (accidente) y proporciona un método para determinar las causas que han producido dicho accidente. Nació en la década de los años 60 para la verificación de la fiabilidad de diseño del cohete Minuteman y ha sido ampliamente utilizado en el campo nuclear y químico. El hecho de su gran utilización se basa en que puede proporcionar resultados tanto cualitativos mediante la búsqueda de caminos críticos, como cuantitativos, en términos de probabilidad de fallos de componentes.

Para el tratamiento del problema se utiliza un modelo gráfico que muestra las distintas combinaciones de fallos de componentes y/o errores humanos cuya ocurrencia simultánea es suficiente para desembocar en un suceso accidental.

La técnica consiste en un proceso deductivo basado en las leyes del Álgebra de Boole, que permite determinar la expresión de sucesos complejos estudiados en función de los fallos básicos de los elementos que intervienen en él.

Consiste en descomponer sistemáticamente un suceso complejo (por ejemplo rotura de un depósito de almacenamiento de amoniaco) en sucesos intermedios hasta llegar a sucesos básicos, ligados normalmente a fallos de componentes, errores humanos, errores operativos, etc. Este proceso se realiza enlazando dichos tipos de sucesos mediante lo que se denomina puertas lógicas que representan los operadores del álgebra de sucesos.

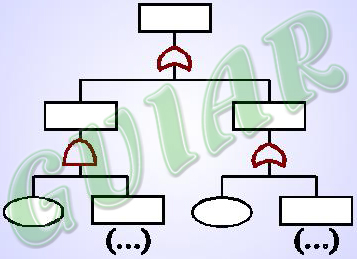

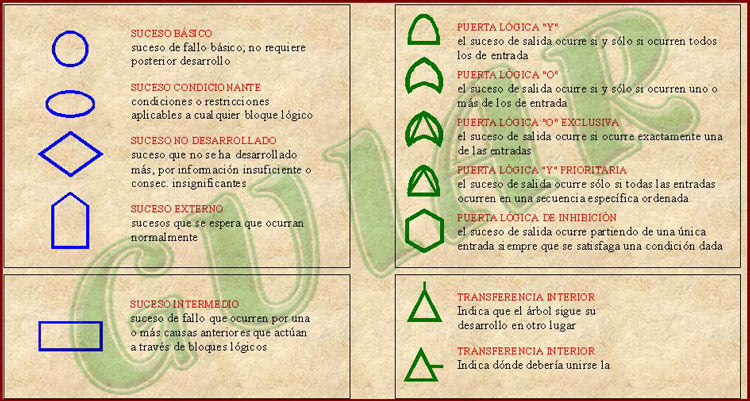

Cada uno de estos aspectos se representa gráficamente durante la elaboración del árbol mediante diferentes símbolos que representan los tipos de sucesos, las puertas lógicas y las transferencias o desarrollos posteriores del árbol.

Un ejemplo de árbol de fallos es el siguiente:

Los símbolos representan tanto sucesos, puertas lógicas y transferencias. Los más importantes son los siguientes:

Con esta simbología, el árbol de fallos se va desarrollando, partiendo como se ha comentado de un suceso no deseado o accidental que ocupa la cúspide del árbol. A partir de este suceso, se van estableciendo de forma sistemática todas las causas inmediatas que contribuyen a su ocurrencia definiendo así los sucesos intermedios unidos mediante las puertas lógicas.

Es una metodología que se puede aplicar a sucesos relativamente complejos para los cuales intervienen muchos elementos y que se pueden descomponer en sucesos más sencillos. Requiere de uno o dos analistas con amplia experiencia y conocimiento del sistema a analizar, frecuentes consultas a técnicos, operadores y personal experimentado en el funcionamiento del sistema y la documentación necesaria consiste en diagramas de flujos, instrumentación, tuberías, junto con procedimientos de operación/mantenimiento.

Análisis por Árboles de Sucesos, AAS: Event tree analysis, ETA

La técnica de análisis por árboles de sucesos consiste en evaluar las consecuencias de posibles accidentes resultantes del fallo específico de un sistema, equipo, suceso o error humano, considerándose como sucesos iniciadores y/o sucesos o sistemas intermedios de mitigación, desde el punto de vista de la atenuación de las consecuencias.

Las conclusiones de los árboles de sucesos son consecuencias de accidentes, es decir, conjunto de sucesos cronológicos de fallos o errores que definen un determinado accidente.

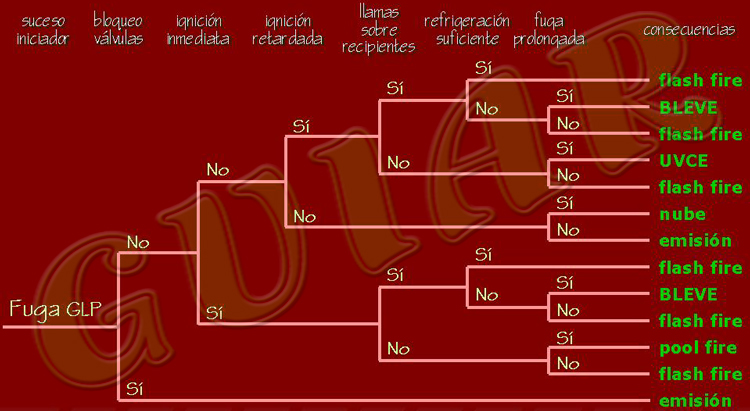

Partiendo del suceso iniciador, se plantean sistemáticamente dos bifurcaciones: en la parte superior se refleja el éxito o la ocurrencia del suceso condicionante y en la parte inferior se representa el fallo o no ocurrencia del mismo. Un ejemplo se presenta en el esquema inferior.

El suceso iniciador puede ser cualquier desviación importante, provocada por un fallo de un equipo, error de operación o error humano. Dependiendo de las salvaguardias tecnológicas del sistema, de las circunstancias y de la reacción de los operadores, las consecuencias pueden ser muy diferentes. Por esta razón, un AAS, está recomendado para sistemas que tienen establecidos procedimientos de seguridad y emergencia para responder a sucesos iniciadores específicos.

Se presenta un árbol de sucesos correspondiente a un suceso iniciador denominado "fuga de GLP en zona próxima a depósitos de almacenamiento". Se estudian las distintas secuencias accidentales y las consecuencias posibles de cada una de ellas. Algunas de estas consecuencias no conllevan un peligro especial, pero otras representan sucesos verdaderamente peligrosos, como BLEVE, UVCE o incendios de charco.

Árbol de sucesos para fuga de GLP en zona próxima a depósitos de almacenamiento

El método se puede usar además para estimar las probabilidades de ocurrencia del suceso final, asignando valores de probabilidad al suceso incidental y valores sucesivos de probabilidad para cada acción enumerada en el árbol.

Análisis de los Modos de Fallo y Efectos, AMFE: Failure Modes and Effects Analysis, FMEA

El método consiste en la elaboración de tablas o listas con los posibles fallos de componentes individuales, los modos de fallo, la detección y los efectos de cada fallo.

Un fallo se puede identificar como una función anormal de un componente, una función fuera del rango del componente, función prematura, etc.

Los fallos que se pueden considerar son típicamente situaciones de anormalidad tales como:

- Abierto, cuando normalmente debería estar cerrado

- Cerrado, cuando normalmente debería estar abierto

- Marcha, cuando normalmente debería estar parado

- Fugas, cuando normalmente deba ser estanco

Los efectos son el resultado de la consideración de cada uno de los fallos identificados individualmente sobre el conjunto de los sistemas de la planta o instalación.

El método FMEA establece finalmente qué fallos individuales pueden afectar directamente o contribuir de una forma destacada al desarrollo de accidentes de una cierta importancia en la planta.

Es un método válido en las etapas de diseño, construcción y operación y se usa habitualmente como fase previa a la elaboración de árboles de fallos, ya que permite un buen conocimiento del sistema. Con ciertas limitaciones se puede usar como método alternativo al HAZOP.

El equipo necesario suele ser de dos personas perfectamente conocedoras de las funciones de cada equipo o sistema así como de la influencia de estas funciones en el resto de la línea de proceso. Es necesario para la correcta ejecución del método disponer de listas de equipos y sistemas, conocimiento de las funciones de cada equipo, junto al conocimiento de las funciones de los sistemas en su conjunto dentro de la planta.

Es posible incluir en la última columna de la tabla de trabajo lo que se denomina índice de gravedad, que representa mediante una escala del 1 al 4 un valor que describe la gravedad de los posibles efectos detectados. El valor 1 representaría un suceso sin efectos adversos; el 2 efectos que no requieren parada del sistema; el 3 riesgos de cierta importancia que requieran parada normal y el 4 peligro inmediato para el personal e instalaciones, por lo que se requiere parada de emergencia. En este caso, el análisis se denomina Análisis del Modo de Fallos, Efectos y Criticidad, FMECA (AMFEC).

En la tabla de abajo se presenta un ejemplo de formulario de trabajo para el análisis FMECA aplicado a un sistema de descarga de cisternas para tanques.

Fecha: |

Página: | De: | ||||

| Planta: | Analista: | |||||

| Sistema: | Referencia: | |||||

| Identificación del elemento | Designación | Modo de fallo | Detección | Efectos | Índice de gravedad | |

| 1 | Manguera flexible | Agujereada | Visual | Derrame ¿incendio? | 4 | |

| Taponada-aplastada | Visual | Falta o reducción de caudal | 2 | |||

| Tipo equivocado | Visual (marcas) | Corrosión, rotura o contaminación | 3 | |||

María de Luna, 3 - Edificio Torres Quevedo - E-50018 Zaragoza - SPAIN